การพันด้วยเส้นใยเป็นหนึ่งในกระบวนการผลิตของวัสดุผสมเรซินเมทริกซ์การม้วนมีสามรูปแบบหลัก: การพันแบบ Toroidal, การพันแบบระนาบและการพันแบบก้นหอยทั้งสามวิธีมีลักษณะเฉพาะของตัวเอง และวิธีการม้วนแบบเปียกเป็นวิธีที่ใช้กันอย่างแพร่หลายมากที่สุดเนื่องจากความต้องการอุปกรณ์ที่ค่อนข้างเรียบง่ายและต้นทุนการผลิตที่ต่ำ

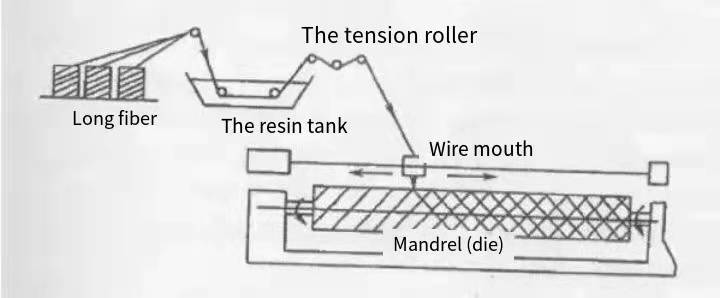

ภายใต้เงื่อนไขของการควบคุมความตึงและรูปร่างของเส้นที่กำหนดไว้ เส้นใยต่อเนื่องหรือผ้าที่ชุบด้วยกาวเรซินจะถูกพันอย่างต่อเนื่อง สม่ำเสมอ และสม่ำเสมอบนแม่พิมพ์แกนหรือวัสดุบุผิวโดยใช้อุปกรณ์ม้วนแบบพิเศษ จากนั้นจึงแข็งตัวภายใต้สภาวะแวดล้อมที่มีอุณหภูมิที่แน่นอนเพื่อให้กลายเป็น วิธีการขึ้นรูปวัสดุผสมของผลิตภัณฑ์รูปร่างบางอย่างแผนภาพการประมวลผลของกระบวนการขึ้นรูปเส้นใยที่คดเคี้ยว:

การม้วนมีสามรูปแบบหลัก (รูปที่ 1-2): การพันแบบ Toroidal, การพันแบบระนาบและการพันแบบก้นหอยแหวนไปที่วัสดุเสริมแรงของแม่พิมพ์และแกนหลักที่เกือบ 90 องศา (ปกติ 85-89) ในทิศทางของขดลวดต่อเนื่องบนแกนหมุน วัสดุเสริมแรงที่มีแกนกลางของเมทริกซ์ที่ปลายทั้งสองของรูเสาสัมผัสกันและต่อเนื่อง ที่คดเคี้ยวไปตามทิศทางของระนาบบนแกนหมุน, วัสดุเสริมแรงแบบเกลียวและสัมผัสกันที่ปลายทั้งสองของแกนหมุน แต่บนแกนหมุนแบบเกลียวจะพันอย่างต่อเนื่องบนแกนหมุน

การพัฒนาเทคโนโลยีการม้วนเส้นใยมีความเกี่ยวข้องอย่างใกล้ชิดกับการพัฒนาวัสดุเสริมแรง ระบบเรซิน และสิ่งประดิษฐ์ทางเทคโนโลยีแม้ว่าในสมัยราชวงศ์ฮั่น กระบวนการทำแท่งอาวุธ เช่น กอริลลีและง้าวสามารถทำได้โดยการเคลือบแลคเกอร์ด้วยไม้ยาว บวกกับไม้ไผ่ตามยาวและไหมวงกลม เทคนิคการม้วนเส้นใยไม่ได้กลายเป็นเทคโนโลยีการผลิตวัสดุผสมจนกระทั่ง 1950ในปี พ.ศ. 2488 อุปกรณ์กันสะเทือนล้อแบบไม่มีสปริงเครื่องแรกประสบความสำเร็จในการผลิตด้วยเทคโนโลยีการพันด้วยไฟเบอร์ และในปี พ.ศ. 2490 มีการประดิษฐ์เครื่องพันด้วยเส้นใยเครื่องแรกด้วยการพัฒนาเส้นใยสมรรถนะสูง เช่น เส้นใยคาร์บอนและเส้นใยอะรามง และรูปลักษณ์ของเครื่องม้วนที่ควบคุมด้วยไมโครคอมพิวเตอร์ กระบวนการม้วนเส้นใยซึ่งเป็นเทคโนโลยีการผลิตวัสดุคอมโพสิตที่ใช้กลไกสูงได้รับการพัฒนาอย่างรวดเร็ว และถูกนำไปใช้ในเกือบทุกสาขาที่เป็นไปได้ ตั้งแต่ทศวรรษที่ 1960

เกี่ยวกับเรา:เหอเป่ย์Yuniu Fiberglass Manufacturing Co., LTD.เราส่วนใหญ่ผลิตและจำหน่ายผลิตภัณฑ์ไฟเบอร์กลาสประเภท e เช่นไฟเบอร์กลาสท่องเที่ยว ผ้าไหมสับไฟเบอร์กลาส ผ้าสักหลาดสับไฟเบอร์กลาสหากต้องการใด ๆ โปรดติดต่อเราได้อย่างอิสระ

ตามความแตกต่างเคมีical และสถานะทางกายภาพ of พื้นผิวเรซินระหว่างการห่อ, การห่อ teเทคนิคสามารถแบ่งออกเป็นวิธีแห้ง เปียก และกึ่งแห้ง:

1. แห้ง

ม้วนแบบแห้งใช้เทปชุบล่วงหน้าที่ระยะ B หลังจากชุบล่วงหน้าแถบสำเร็จรูปผลิตและจัดจำหน่ายในโรงงานพิเศษหรือโรงงานสำหรับการม้วนแบบแห้ง สายพานเส้นด้ายที่แช่ไว้ล่วงหน้าควรได้รับความร้อนและทำให้นิ่มบนเครื่องม้วนก่อนที่จะพันเข้ากับแม่พิมพ์แกนสามารถควบคุมคุณภาพของเส้นด้ายพรีเพกได้อย่างแม่นยำ เนื่องจากสามารถตรวจจับและคัดกรองปริมาณกาว ขนาด และคุณภาพของเทปก่อนการม้วนประสิทธิภาพการผลิตของการม้วนแบบแห้งนั้นสูงกว่า ความเร็วการม้วนสามารถเข้าถึง 100-200m/ นาที และสภาพแวดล้อมในการทำงานก็สะอาดขึ้นอย่างไรก็ตาม อุปกรณ์ม้วนแบบแห้งมีความซับซ้อนและมีราคาแพงกว่า และกำลังรับแรงเฉือนระหว่างชั้นของผลิตภัณฑ์ม้วนจะต่ำกว่า

2. เปียก

วิธีการม้วนแบบเปียกคือการม้วนเส้นใยบนแกนตายโดยตรงภายใต้การควบคุมความตึงหลังจากมัดและจุ่มกาว แล้วจึงแข็งตัวอุปกรณ์ม้วนแบบเปียกนั้นค่อนข้างเรียบง่าย แต่เนื่องจากสายพานเส้นด้ายจะพันทันทีหลังจากจุ่ม จึงควบคุมและตรวจสอบปริมาณกาวของผลิตภัณฑ์ในระหว่างกระบวนการม้วนได้ยากในขณะเดียวกัน ข้อบกพร่อง เช่น ฟองอากาศและรูพรุนจะเกิดขึ้นได้ง่ายในผลิตภัณฑ์เมื่อตัวทำละลายในสารละลายกาวแข็งตัว และยังควบคุมแรงดึงได้ยากระหว่างการม้วนในเวลาเดียวกัน คนงานทำงานในบรรยากาศที่ผันผวนของตัวทำละลายและสภาพแวดล้อมของเส้นใยผมสั้นที่บินได้ สภาพการทำงานไม่ดี

3. วิธีกึ่งแห้ง

เมื่อเทียบกับกระบวนการแบบเปียก กระบวนการแบบกึ่งแห้งจะเพิ่มอุปกรณ์การทำให้แห้งระหว่างทาง ตั้งแต่การจุ่มเส้นใยไปจนถึงการม้วนไปยังแม่พิมพ์แกนกลาง และโดยทั่วไปจะขับตัวทำละลายออกไปในสารละลายกาวของเทปเส้นด้ายตรงกันข้ามกับกระบวนการแบบแห้ง กระบวนการแบบกึ่งแห้งไม่อาศัยชุดอุปกรณ์การทำให้ชุ่มล่วงหน้าที่ซับซ้อนแม้ว่าปริมาณกาวของผลิตภัณฑ์จะไม่ง่ายต่อการควบคุมอย่างถูกต้องในกระบวนการเนื่องจากวิธีการแบบเปียกและชุดอุปกรณ์การทำให้แห้งระดับกลางมากกว่าวิธีแบบเปียก ความเข้มแรงงานของคนงานมีมากกว่า แต่ฟอง ความพรุน และข้อบกพร่องอื่น ๆ ใน สินค้าลดลงอย่างมาก

ทั้งสามวิธีมีลักษณะเฉพาะของตัวเอง และวิธีการม้วนแบบเปียกเป็นวิธีที่ใช้กันอย่างแพร่หลายมากที่สุดเนื่องจากความต้องการอุปกรณ์ที่ค่อนข้างเรียบง่ายและต้นทุนการผลิตที่ต่ำข้อดีและข้อเสียของวิธีการม้วนทั้งสามนั้นเปรียบเทียบได้ในตารางที่ 1-1

ตารางที่ 1-1 อัตราส่วนหมื่นวิธีของสามกระบวนการที่คดเคี้ยว

| เปรียบเทียบโครงการ กระบวนการ | คดเคี้ยวแห้ง | คดเคี้ยวเปียก | ม้วนกึ่งแห้ง |

| สภาพการทำความสะอาดของไซต์ที่คดเคี้ยว | ที่สุด | เลวร้ายที่สุด | เช่นเดียวกับวิธีแห้ง |

| ข้อกำหนดวัสดุเสริมแรง | ไม่ใช่ข้อมูลจำเพาะทั้งหมด สามารถใช้ได้ | ข้อกำหนดใด ๆ | ข้อกำหนดใด ๆ |

| อาจมีปัญหากับคาร์บอนไฟเบอร์ | ไม่มี | ไหมขัดฟันอาจนำไปสู่ สาเหตุของความล้มเหลว | ไม่มี |

| การควบคุมปริมาณเรซิน | ที่สุด | ยากที่สุด | ไม่ดีที่สุด แตกต่างกันเล็กน้อย |

| สภาพการเก็บรักษาวัสดุ | ต้องแช่เย็นและเก็บไว้ในบันทึก | ไม่มีปัญหาเรื่องการจัดเก็บ | เช่นเดียวกับวิธีนี้ อายุการเก็บรักษาสั้น |

| ความเสียหายของไฟเบอร์ | มีโอกาสมากขึ้น | โอกาสอย่างน้อย | มีโอกาสน้อยลง |

| รับประกันคุณภาพสินค้า | ได้เปรียบในทางใดทางหนึ่ง | จำเป็นต้องมีขั้นตอนการควบคุมคุณภาพอย่างเข้มงวด | คล้ายกับวิธีแห้ง |

| ต้นทุนการผลิต | สูงที่สุด | ขั้นต่ำ | ดีกว่าวิธีเปียกเล็กน้อย |

| การบ่มที่อุณหภูมิห้อง | ไม่สามารถเป็น | อาจ | อาจ |

| ฟิลด์แอ็พพลิเคชัน | การบินและอวกาศ/อวกาศ | ใช้กันอย่างแพร่หลายใน | คล้ายจะแห้ง |

เวลาโพสต์: ธันวาคม 20-2021